Основные причины выхода из строя подшипников

Любые механизмы имеют определенный срок службы, в том числе и подшипники. Обычно эти сроки определяются производителями, но часто случается, что выход подшипника из строя происходит раньше ожидаемого срока, что ведет к внеплановым остановкам производства, дорогостоящему ремонту. Поэтому многие эксперты занимаются выявлением причин преждевременных отказов в работе подшипников.

Специалисты SKF пришли к выводу, что качественный подшипник имеет гораздо больший срок службы, чем техника, на которую он устанавливается. Но для этого необходимо, чтобы были правильно выполнены:

– конструкция машины в целом;

– конструкция подшипникового узла;

– выбор подшипника;

– установка подшипника;

– смазка;

– условия эксплуатации.

Все причины выхода из строя подшипников можно разделить на три группы:

- физические (технические, деградация материалов);

- человеческий фактор (ошибки, отклонения от процедур);

- системные (недостаток квалификации исполнителей, неправильные процедуры и процессы).

Основные причины преждевременного выхода из строя – неправильное обслуживание и эксплуатация.

На практике повреждение или выход из строя подшипника часто являются результатом одновременной работы нескольких механизмов. Отказ может быть вызван неправильной сборкой, обслуживанием, неправильным изготовлением подшипника или смежных с ним частей. В некоторых случаях отказ происходит из-за компромисса конструкции, достигнутого в интересах экономии или непредвиденных условий эксплуатации. В любом случае знание фактических условий эксплуатации, сборки и истории технического обслуживания имеет первостепенное значение.

Неправильное смазывание

Основная цель смазки подшипников качения состоит в том, чтобы избежать контакта сталь-сталь, уменьшить трение между поверхностями контакта тел и дорожек качения.

Дополнительные функции смазки: отвод тепла от подшипника, удаление твердых частиц износа и загрязнений с поверхностей контакта качения, защита от коррозии, усиление эффекта уплотнений подшипника.

Смазка имеет решающее значение для срока службы подшипников. В промышленном применении существует два основных типа смазочных материалов: пластичная смазка (до 90%) и масло. В отдельных случаях используется антифрикционное заполнение сухими, твердыми смазками. Выбор оптимальной смазки зависит от рабочей нагрузки, скорости и температуры.

Причины неправильного смазывания подшипников

1. Недостаточное или избыточное смазывание

Количество используемой смазки будет зависеть от многих факторов, касающихся габаритных и геометрических параметров корпуса, ограничений по пространству, рабочей скорости подшипника и типа смазки. Как правило, подшипники качения и их корпуса должны заполняться от 30 до 60% их общей вместимости. Избыточное смазывание ведет к повышению рабочей температуры, размягчению смазки и возможному появлению локальной утечки. Недостаточное смазывание приводит к абразивному износу деталей, что ведет к выходу подшипника из строя. С течением времени смазка теряет свои свойства, поэтому необходимо контролировать ее количество и вовремя обновлять. Интервал повторного смазывания зависит от типа подшипника, габаритных параметров, рабочей скорости и температуры.

2. Неподходящая смазка

Неподходящая смазка – это смазка, которая не содержит нужных присадок, не имеет надлежащей вязкости или может быть не предназначена для использования в данных условиях применения или в диапазоне температур.

Чтобы образовывать достаточную смазочную пленку между поверхностями контакта качения, смазка должна сохранять определенную минимальную вязкость при рабочей температуре. Если вязкость слишком низкая, не образуется достаточная масляная пленка на поверхностях контакта тел и дорожек качения, из-за чего в подшипнике могут возникнуть повреждения. Напротив, когда вязкость слишком высокая, вязкостное сопротивление будет большим, и температура в подшипниковом узле будет повышаться из-за проскальзывания тел качения и трения.

Загрязнение смазки

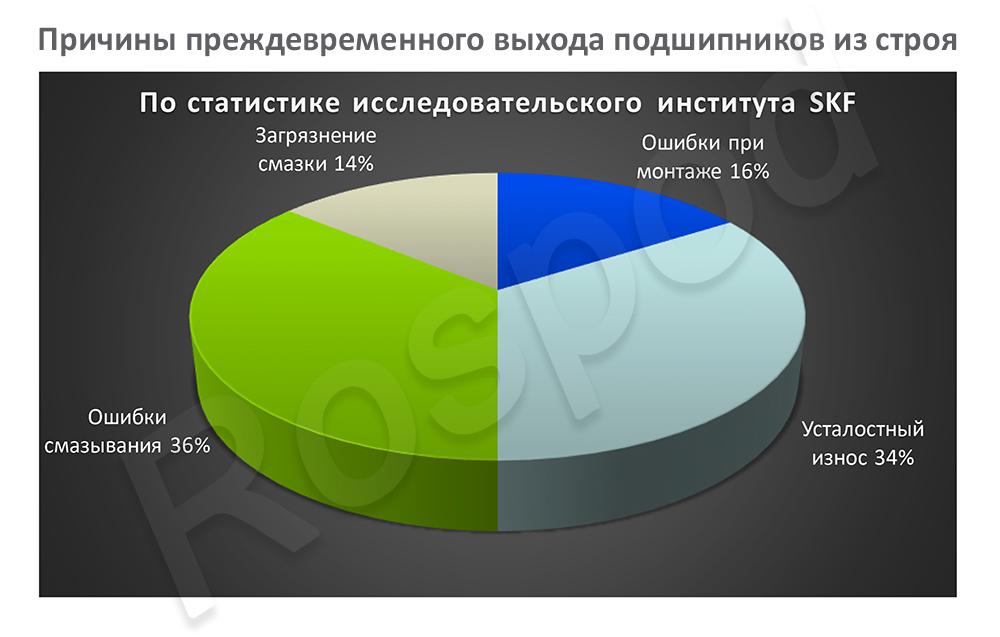

Загрязнение от воды, химикатов и частиц особенно вредно для подшипников качения и составляет 14% преждевременных отказов. Твердые частицы в смазке могут образовывать микротрещины на дорожке качения, что приводит к возникновению локальных напряжений и сокращению срока службы подшипника.

Сокращение срока службы, вызванное твердыми частицами в смазочной пленке, зависит от:

- типа, размера, твердости и количества частиц;

- толщины смазочной пленки;

- размера и типа подшипника.

Сгладить воздействие частиц позволяет использование эффективных противозадирных присадок. Проблем с загрязнением подшипников можно легко избежать, если бережно эксплуатировать и надлежащим образом проводить техническое обслуживание узла, систем уплотнения и смазки.

Чаще всего проблемы со смазыванием возникают из-за отсутствия планового контроля за состоянием и количеством смазки, увеличенного интервала повторного смазывания, или из-за неисправности системы смазывания.

Неправильный монтаж

Неправильный монтаж является причиной около 16% всех преждевременных отказов подшипников. Неправильная установка может привести к выходу подшипника из строя, спровоцировать дисбаланс, несоосность, неравномерное распределение нагрузки. Даже незначительного смещения достаточно, чтобы вызвать огромный рост вибрации и температуры в подшипнике. Это неизбежно приведёт к сильному износу поверхностей и тел качения.

Чтобы не допустить попадания загрязнений, не рекомендуется нагревать подшипник в отработанном масле или грязной емкости, с помощью открытых лучей пламени – это может привести к изменению однородного слоя на поверхности и изменению формы подшипника. Для безопасного монтажа подшипника лучше использовать индукционный нагреватель, который позволяет контролировать температуру нагрева до 110°C. Этого достаточно, чтобы легко, быстро и без повреждений смонтировать подшипник на вал. Кроме того, если для монтажа используется индукционный нагреватель, необходимо размагнитить подшипник перед его установкой. В противном случае намагниченный током роликовый или шариковый подшипник может очень быстро выйти из строя из-за притяжения к себе мелких посторонних частиц металлов.

Усталостный износ

Усталостный износ является причиной 34% преждевременных отказов подшипников.

Самые распространенные причины – это перегрузка, превышение скорости, чрезмерные вибрации, высокая температура и электрический разряд.

Перегрузка неподвижного подшипника статической или ударной нагрузкой приводит к пластической деформации на контактах элемента качения/дорожки качения, то есть к образованию мелких углублений или канавок на дорожках качения подшипника в положениях, соответствующих шагу элементов качения. Кроме того, перегрузка может возникнуть из-за чрезмерной предварительной нагрузки или неправильного обращения во время монтажа.

Если типичная нагрузка на подшипник и номинальная скорость вращения удваиваются, то срок службы подшипника может быть уменьшен до 90 и 50% соответственно.

Электрический разряд также становится серьезной проблемой для подшипников. Стоит учитывать, что системы клиноременного привода могут создавать высокий уровень статического электричества, вызывая тем самым образование повреждений на рабочей поверхности подшипника. Для устранения этих проблем следует использовать заземляющие элементы.

Вибрация в узле и в подшипнике может привести к повреждению, называемому ложным бринеллированием. Повреждения могут выглядеть как яркие полированные углубления или пятна.

Более высокие температуры, чем те, которые рекомендованы производителем, также представляют собой фактор риска для работы подшипников, независимо от того, какой тип, качество или количество смазки используется.

Помимо рассмотренных причин, важную роль играют правильный выбор подшипника и производителя. Здесь важно доверять проверенным компаниям и избегать работы с поставщиками контрафакта.

Неправильный выбор подшипников

Обычно выбор подшипника, сделанный производителем оригинального оборудования, является самым правильным и в случае замены необходимо придерживаться данных производителем рекомендаций.

Самая распространенная ошибка – использование большего или более сильного подшипника, полагая, что это увеличит несущую способность по радиальной нагрузке. Напротив, это может создать дополнительные проблемы, например, из-за того, что выбранный подшипник может иметь недостаточно высокую скорость и может не работать должным образом в неродной среде. Замена оригинального подшипника на другой по типу или размеру может привести к преждевременным отказам, если не рассчитать всё должным образом. Поэтому при плановой замене рекомендовано использовать подшипник того же типа, который был рекомендован конструктором и производителем машины.

Материальные дефекты и производственные ошибки

Отказы подшипников качения из-за производственных дефектов составляют менее одного процента от общего числа отказов подшипников по всему миру. Этот процент постоянно снижается благодаря совершенствованию производственного процесса и улучшению технологии изготовления материалов. В настоящее время добросовестные производители подшипников используют современные методы контроля для обнаружения поверхностных и внутренних дефектов материала подшипника, устраняя тем самым низкое качество продукции уже на этапе производства.

Выводы

Таким образом, наиболее распространенными причинами повреждения подшипников являются ошибки смазывания, монтажа, загрязнение смазки и усталостный износ. Также необходимо внимательно относиться к правильному выбору подшипника, надежного производителя и поставщика. Можно существенно продлить срок службы подшипников, контролируя рабочее состояние оборудования, измеряя температуру и вибрацию подшипникового узла. Своевременное техническое обслуживание и вибродиагностика позволяют значительно сократить количество отказов, а так же снизить расходы на простои и внеплановый ремонт.

Для определения причин выхода из строя подшипников необходимо проводить:

- визуальный осмотр поврежденного подшипника и сопряжённых с узлом деталей;

- анализ смазывающего материала;

- анализ состояния (геометрии) корпуса и шеек вала;

- анализ возможных причин преждевременного отказа, нарушений технологического режима.

Получить более подробную консультацию о возможных причинах выхода из строя подшипников Вы можете у технических специалистов ООО «2РС».